Lasersensoren

Lasersensoren eigenen sich aufgrund ihres berührungslosen Messprinzips und ihrer hohen Auflösung hervorragend für die präzise Messungen von Abstand, Weg und Position. Durch ein hochmodernes Analyseverfahren berechnet die Elektronik des Laser-Distanzsensors, mittels Triangulation oder Phasenverschiebung, den exakten Abstand zum Messobjekt. Die kompakte und sehr robuste Bauform der Sensoren lässt eine Messung selbst unter beengten Einbauverhältnissen zu.

Laser-Positionssensoren arbeiten überwiegend nach dem Laser-Triangulations-Prinzip. Die Auswahl des richtigen Abstandssensors ist abhängig von der Applikation. Die Übersichtsseite für Laser-Distanzsensoren unterstützt Sie bei der Auswahl des geeigneten optischen Positionssensors. Die Anwendungen von Laser-Abstandssensoren sind dank der optischen und somit berührungslosen Messungen sehr vielseitig.

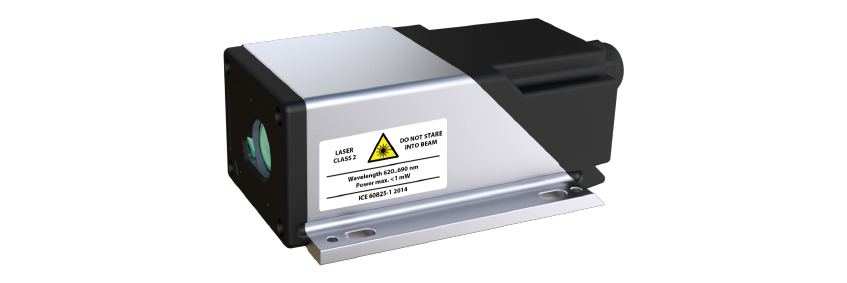

Lasersensor LAS

| LAS-T5 Standard Serie | LAS2-TM Miniatur Serie |

|---|

| Messbereiche | 10 - 800 mm |

|---|---|

| Auflösung max. | 2 µm |

| Linearität max. | ±6 µm |

| Messfrequenz max. | 5 kHz |

| Ausgang | 0...10 V, 4...20 mA |

| Schutzklasse | IP67 |

| Download | Datenblatt LAS2-TM Miniaturserie bis 500 mm Datenblatt LAS-T5 Standardserie bis 800 mm Bedienungsanleitung | Teachanleitung | CAD Daten |

Lasersensor LAR

| Messbereiche | 10, 30, 70, 160, 400 mm |

|---|---|

| Wiederholgenauigkeit max. | 10 μm |

| Linearität max. | ±0,1 % |

| Messfrequenz max. | 660 Hz |

| Ausgang | 0...5 V, 4...20 mA, PNP, NPN |

| Schutzklasse | IP67 |

| Download | Datenblatt Bedienungsanleitung CAD-Daten |

Lasersensor LAH-G1

| Messbereiche | 4 - 300 mm |

|---|---|

| Auflösung max. | 0,5 μm |

| Linearität max. | ±0,1 % |

| Messfrequenz max. | 5 kHz |

| Ausgang | 0...10 V; 3,2...20,8 mA; PNP; NPN |

| Schutzklasse | IP67 |

| Download | Datenblatt Bedienungsanleitung CAD-Daten |

Lasersensor LAW

| Messbereiche | 4 mm |

|---|---|

| Auflösung max. | 0,06 µm |

| Linearität max. | ±2 µm |

| Messfrequenz max. | 30 kHz |

| Ausgang | 0...10 V / 4...20 mA / Ethernet TCP/IP |

| Schutzklasse | IP67 |

| Download |

Lasersensor LAV

| Messbereiche | 8 m, 50 m |

|---|---|

| Auflösung max. | <5 mm |

| Linearität max. | ±25 mm |

| Messfrequenz max. | 100 Hz |

| Ausgang | 4...20 mA, IO-Link |

| Schutzklasse | IP65 |

| Download | Datenblatt Bedienungsanleitung CAD-Daten |

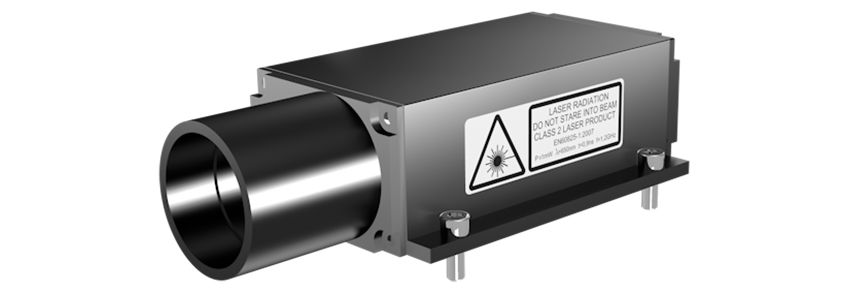

Lasersensor LDI

| Messbereiche | 0,05...500 m |

|---|---|

| Wiederholgenauigkeit max. | ±0,3 mm |

| Linearität max. | ±1 mm |

| Messfrequenz | 50 Hz |

| Ausgang | 0...20 mA, 4...20 mA, RS232, RS422, RS485, SSI, ProfiNet, EtherNet/IP, EtherCAT |

| Schutzklasse | IP65 |

| Download | Datenblatt |

Laufzeitlaser LLD-150

| Messbereiche | 0,2...150 m einstellbar |

|---|---|

| Auflösung max. | 0,1 mm |

| Linearität max. | ±3 mm, Wiederholg. ±0,5 mm |

| Messfrequenz | 10 Hz oder 50 Hz |

| Ausgang | 4...20 mA, RS232, RS422, Profibus |

| Schutzklasse | IP65 |

| Download | Datenblatt Handbuch LLD-150-RS232 Handbuch LLD-150-PROF2 CAD-Daten |

Laser-Abstandssensoren - Anwendungen

Die Anwendungsvielfalt von optischen Sensoren wie Laser-Abstandssensoren für die Abstandserfassung spiegelt sich in ihrem Einsatz bei Industriezweigen und Forschungen wieder. Anwendungen unter beengten Einbauverhältnissen lassen meist keine andere Möglichkeit zu, als die Nutzung berührungsloser Messprinzipien für die Abstandsmessung.

Die Lasersensoren eignen sich hervorragend für Qualitätskontrollen und Prozessüberwachungen im Maschinenbau, so wie in der Automatisierung, der Chemieindustrie oder Medizintechnik und im Sondermaschinenbau.

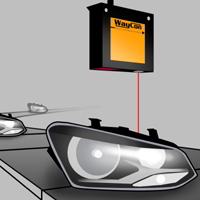

Laser-Abstandssensoren - Messung auf komplizierten Oberflächen

In der Automobilindustrie werden einzelne Komponenten zu Modulen zusammengeführt, die anschließend in der Fertigungsstraße zu einem endgültigen Produkt zusammengefügt werden. Diese Module besitzen teilweise komplexe geometrische Formen, welche für berührende Abstandsmessungen schwer zu erfassen sind. Laser-Distanzsensoren bzw. berührungslose Distanzmessungen, eignen sich sehr gut komplexe Konstruktionen zu erfassen. Der Laser des Typs LAS kontrolliert die Maße des Scheinwerfermoduls bzgl. der Toleranzen für die spätere Montage innerhalb der Fertigungsstraße. Eine Abweichung von der Passgenauigkeit zeigt einen Fehler im Fertigungsprozess auf und produzierte Ausschüsse werden in der Zukunft vermieden. Des Weiteren werden passungenaue Module aussortiert, die bei den nachfolgenden Montageprozessen eine Verzögerung auslösen würden.

Laser-Abstandssensoren - Fahrverhalten

Das Fahrverhalten eines PKWs ist ein entscheidendes Kriterium bei der Kaufentscheidung potentieller Kunden. Daher wird das Fahrverhalten bei Neuentwicklungen oder Abänderungen durch Abstandsmessungen gründlich untersucht.

Dazu werden Laser-Sensoren an der Karosserie befestigt, die durch ihre hohe Messrate gewährleisten, dass dabei ausreichend Messwerte für die Auswertung zur Verfügung stehen. Der Laser Abstandssensor dient der Abstandserfassung und misst den Abstand von der Karosserie zum Bodenbelag. Die optischen Sensoren ermöglichen hierbei die Messung im Fahrversuch, damit die Neigungen des Fahrzeugs und somit die Straßenlage des Fahrzeugs analysiert werden kann.

Messung des Kolbenhubs eines Hydraulikzylinders durch eine Glasscheibe

Die Distanzmessung des Kolbens soll durch eine Glasscheibe in einen Gasraum des Druckbehälters im Zylinder erfolgen. In dem Druckbehälter befindet sich Stickstoff, der durch sein inertes Verhalten beherrschbar ist. Die Umgebungsbedingungen im Messraum sind extrem, es treten hohe Drücke (400 bar) und extreme Temperaturen (-40 bis +100 °C) durch adiabatische Gaszustände auf.

Aufgrund der schwierigen Bedingungen innerhalb des Zylinders, wird die Umsetzung mittels des Lasersensors LLD-150 angestrebt. Da solche Applikationen von mehreren Bedingungen abhängen, wird stets ein Test vor Ort empfohlen. Hierfür sind einige Grundlagen zu beachten:

1. Beim Messen durch eine Öffnung mit geringem Durchmesser, darf der Laserstrahl an der Innenwandung der Öffnung nicht vignettieren. Es wird empfohlen die Öffnung etwas größer zu gestalten, um zu gewährleisten, dass bei Toleranzabweichung der Spot nicht auf die Innenwandung trifft. Folgende Spotgrößen sind zu berücksichtigen: Ideal ist es, wenn in diesem Fall der Durchmesser der Öffnung wenigstens 8 mm, besser 10 mm beträgt, da auch die den Laserspot umgebende Aura zur Distanzermittlung beiträgt. Jede mögliche Fehlerquote sollte möglichst minimiert werden.

2. Das zusätzliche Laserschutzglas sollte möglichst unmittelbar hinter der Linse angebracht werden (einige mm) und unter einem Winkel von ca. 10° eingebaut werden (Verhinderung von Reflexionen, die den Empfänger treffen können). Damit liegt das Glas automatisch im Blindbereich des Messgerätes. Wenn ein Abstand von einigen mm nicht möglich ist, muss das Glas möglichst im Bereich bis 0,15 m mit dem genannten Kippwinkel von 10° eingebaut werden.

Die Anforderungen an ein solches Glas sind:

• antireflexion coating minimum 99,5 % (both sides)

• Transmission wave length 600 … 700 nm

• Surface accuracy minimum 1/2 λ (Lambda)

• Parallelism < 3´ (normal floatglas)

• Position very near to the lenses

3. Wenn der Laserstrahl durch Rauch messen soll, kann es Schwierigkeiten geben. Je nach Rauchstärke sind Reflexionen an den Rauchpartikeln möglich, dann wird eine falsche Entfernung ausgegeben. Bitte unbedingt testen.

4. Am besten wäre es, die Umgebungstemperator am Ort des Messgerätes nicht über 40°C steigen zu lassen. Das wirkt sich positiv auf die Messgenauigkeit aus.

5. Am günstigsten für das Signal-Rausch-Verhältnis und damit für sichere Messungen ist eine weiße Kolbenfläche am Auftreffort des Laserstrahles.

Laser-Abstandssensor - Füllstand

Füllstand Erfassung ist in der Messtechnik als eine anspruchsvolle Anwendung bekannt. Füllstanderfassung, Abstandserfassung und -überwachung ist in der ganzen Industrie und Forschung relevant und für einige Branchen wie der Lebensmittelindustrie, Kunststoffindustrie oder Chemieindustrie essentiell. Der zu erfassende Füllstand kann in 3 unterschiedlichen Aggregatzuständen vorliegen: vapor, fluid und solid. In der Wegmesstechnik kann der Aggregatzustand fluid und solid mittels Laser-Abstandssensoren erfasst werden. Bei fluiden Stoffen ist es entscheidend, dass diese ruhend und nicht durchsichtig sind. Stoffe, welche den Aggregatzustand "solid" besitzen, sollten keine spiegelnden Oberflächen besitzen, welche das optoelektronische Element irritieren oder die Laserstrahlen ablenken. Wenn diese Voraussetzungen gegeben sind, kann der Laser Wegsensor die Wegaufnahme der Stoffe erfassen und deren Wegänderung detektieren.

Erfassung Wellennut

Eine Wellennut ist eine längliche, meist winklige Vertiefung in einer Welle. Die Nut kann in einem rechteckigen Querschnitt oder in Trapezform sein, mit nach außen abgeflachter Wand. Die Aufgabe der Wellennut ist es, dass das längliche Bauelement fixiert ist, geführt wird, oder dass das Element versenkt wird. Anwendung findet die Wellennut im Maschinenbau meist als Führungslager, bei elektrischen Maschinen als Vorrichtung für stromdurchflossene Spulen, für Dichtungen, Fixierung von Werkstücken auf Spanntischen.

Laser-Triangulationssensoren werden eingesetzt, um Wellennuten auf ihre richtige Tiefe und Länge mittels der Distanzmessung zu kontrollieren. Passgenaue Nuten sind in der Feinmechanik unabdingbar. Schwer zugängliche Positionen von Wellen führen dazu, dass optische Messsysteme für deren Nuterfassung prädestiniert sind.

Laser-Distanzsensoren - Lagerregalhub

Die heutigen Lager sind automatisierte Lagerlogistikzentren in denen optische Sensoren immer mehr zum Einsatz gelangen. Die Hochregale für die Lagerhaltung gehen über mehrere Etagen und bieten ein Stauvolumen von mehreren tausend Paletten. Von der Warenlieferung, Lagerung und Auslieferung wird die Ware automatisch mittels Regalbediengeräten gesteuert.

Moderne Greifanlagen zur Positionierung der Waren fahren automatisiert, selbstständig in den engen Korridoren und positionieren Waren auf den Millimeter genau. Bei größeren Strecken werden Laser-Distanzsensoren eingesetzt, die die Verfahrwege mittels der Distanzmessung überwachen und Abstände präzise bestimmen können, um Ladungen an den gewünschten Stellen abzuliefern.

Laser-Triangulationssensoren - Messprinzip

Laser-Triangulationssensoren liefern mit Hilfe des integrierten Mikrocontrollers ein präzises Ausgangssignal, das proportional zur gemessenen Distanz ist. Es wird keine externe Auswerteinheit benötigt. Eine intelligente interne Signalanalyse macht es möglich, dass der Sensor ungeachtet von Farbe und Oberfläche zuverlässig arbeitet. Mit dem kleinen sichtbaren Laserspot kann der Sensor einfach und exakt ausgerichtet werden. Distanzen zu rauen Oberflächen können durch eine feine Laserlinie anstelle des Laserspots zuverlässig gemessen werden.

WayCon Laser-Distanzsensoren basieren auf dem Triangulationsprinzip (außer LLD und LAV). Der Laserstrahl trifft als kleiner Punkt auf das Objekt und der Empfänger des Sensors detektiert die Position dieses Punktes. Die Distanzmessung zum Messobjekt erfolgt über die Winkelbeziehung, welche die Distanz berechnet. Die mögliche Auflösung und die Genauigkeit ändern sich mit der Distanz d: Ist d nahe beim Sensor, so verursacht sie eine große Winkeländerung a1. Ist d weiter entfernt, entsteht eine viel kleinere Winkeländerung a2 (siehe Zeichnung). Der Empfänger im Innern des Sensors ist eine Photodiodenzeile (in schnelleren Versionen ein PSD-Element). Die Photodiodenzeile wird durch einen eingebauten Mikrocontroller ausgelesen. Aus der Lichtverteilung auf der Photodiodenzeile berechnet der Controller den exakten Winkel und daraus die Distanz zum Objekt. Diese Distanzmessung wird entweder zum seriellen Port übertragen oder in einen zur Distanz proportionalen Ausgangsstrom umgewandelt. Der Mikrocontroller garantiert hohe Linearität und Messgenauigkeit. Die Kombination von Photodiodenzeile und Mikrocontroller ermöglicht die Unterdrückung von störenden Reflexionen und ergibt selbst auf kritischen Oberflächen zuverlässige Daten. Durch eine Änderung der internen Empfindlichkeit passt sich der Sensor an unterschiedliche Farben an und ist somit nahezu unabhängig von der Objektfarbe. Ist innerhalb des Messbereichs kein Objekt vorhanden oder wird nicht genügend Licht empfangen, wird ein digitaler Ausgang aktiviert (z. B. bei Verschmutzung des Sensors).

Laser Distanzsensor - Montage und Einstellung

Bei der Abstandserfassung von glänzenden oder spiegelnden Objekten, darf die direkte Reflexion nicht auf den Empfänger fallen. Dies kann vermieden werden indem, der Laser-Distanzsensor für die Abstandsmessung leicht abgekippt wird.

Bei allen distanzmessenden Lasersensoren muss darauf geachtet werden, dass der Lichtspot von der Empfängeroptik direkt gesehen werden kann und dass keine Hindernisse vor der Empfängeroptik sind.

Für optimale Messergebnisse muss der Sensor quer zur Objektbewegung montiert werden. Bei Triangulationssensoren gilt die einfache Regel, dass die Distanz zwischen Sensor und Objekt für jede Anwendung so klein wie möglich gewählt wird. Je kleiner die Reichweite, desto besser (mehr als proportional) die Auflösung und die Genauigkeit.

Hinweis zur elektromagnetischen Verträglichkeit: Sensor geerdet montieren und geschirmtes Anschlusskabel verwenden.

Weitere Informationen zu einem Laser Distanzsensor und Laser Distanzmessverfahren finden Sie im Blogartikel.

Durchsichtige Scheibe im Laserstrahlengang

1. Komplette Abdeckung

Das Fenster soll immer sowohl den Laserstrahl als auch die Beobachtungsoptik für die Abstandserfassung abdecken. Die Lage der Beobachtungsoptik wird durch das rote Abdeckglas des Sensors bestimmt.

2. Fenster vor Messbereich

Das Fenster soll für die Abstandsmessung immer näher am Sensor liegen als der Nahpunkt des Messbereichs. Ist das Fenster innerhalb des Messbereichs, dann kann es bei Verschmutzung als das zu messende Objekt erkannt werden und der Messwert gibt den Abstand zum Fenster und nicht zum Objekt an!

3. Fenster annähernd parallel

Das Fenster muss innerhalb von ±5° parallel zur Vorderfront des Sensors angebracht sein. Bei größeren Winkeln kommt es zu zusätzlichen Fehlern. Wichtig ist, dass auch bei größeren Winkeln der Laserstrahl nicht über die Abdeckung auf die Empfangsoptik gespiegelt wird.

4. Ebenes Fenster

Das Fenster muss optisch „eben“ sein. Wenn das Fenster „Wellen“ hat, dann wird der Laserstrahl irregulär abgelenkt und die Linearität des Messwerts leidet sehr stark. Im Allgemeinen ist Plattenmaterial von Plexiglas oder Glas eben. In Form gepresste Teile haben dafür öfters Unebenheiten. Hier kann man durch einen einfachen Test die gröbsten Fehler eliminieren. Man schaue mit einem Auge durch die Scheibe und beobachte ein Linienmuster. Wenn man die Scheibe dreht, darf sich das Muster nicht verzerren.

5. Konstanter Messfehler

Jedes Fenster im Strahlengang, egal welchen Materials sorgt dafür, dass der gemessene Abstand kleiner ist als der tatsächliche.

Es gilt folgende Faustregel:

Abstandsänderung = Dicke/Materialkonstante

Beispiel: 3 mm Plexiglas erzeugt über den gesamten Messbereich einen konstanten Fehler von 3 ÷ 2,8 = 1,07 mm.

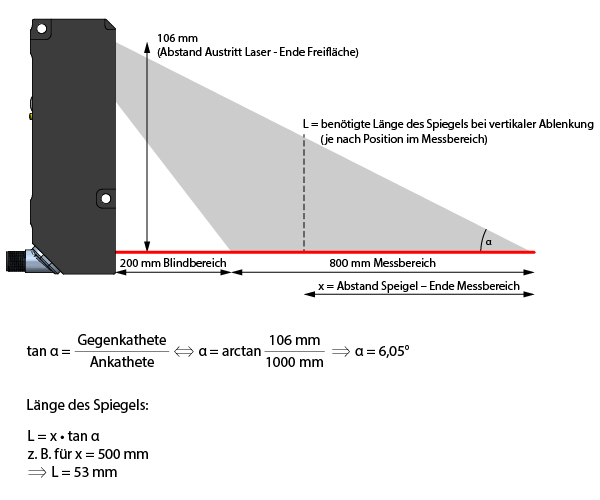

Laser und Spiegel

Beim Einsatz eines Spiegels muss man berücksichtigen, dass alle Strahlen über den Spiegel laufen; der Laserstrahl und das vom Objekt reflektierte Licht, das zum Empfänger muss.

Bei Verwendung von Spiegeln zu beachten:

- Es MUSS ein einzelner Spiegel verwenden werden. Zwei Spiegel können die optischen Achsen von Sender und Empfänger verkippen, wodurch kein Signal mehr empfangen wird.

- Der Spiegel sollte vor dem Beginn des Messbereichs liegen. Liegt er innerhalb des Messbereichs, dann kann Schmutz auf dem Spiegel dafür sorgen, dass der Abstand zum Spiegel gemessen wir, nicht der Abstand zum Objekt. Ist der Spiegel innerhalb des Messbereichs muss besonders auf Sauberkeit geachtet werden.

- Der Spiegel muss, wie oben gezeichnet, beide Flächen (Sender und Empfänger) überlappen, damit alle Strahlen über den Spiegel laufen.

- Der verwendete Spiegel muss ein Oberflächenspiegel sein. Normale Spiegel haben zuerst eine Glasschicht, dann die Spiegelfläche. Die Glasschicht stört evtl. Ein Oberflächenspiegel hat die spiegelnde Fläche auf seiner Vorderfläche.

- Die Reflektivität des Spiegels sollte bei ca. 90 % liegen.

Weitere Messverfahren zur Laserdistanzmessung

Laufzeitmessprinzip

Laufzeitlasersensoren senden einen kurzen Lichtpuls aus. Dieser Lichtpuls wird vom Messobjekt auf die Photodiode des Sensors zurückgeworfen. Für längere Distanzen wird auf dem Messobjekt dafür eine Reflexionsfolie angebracht. Die Auswerteelektronik des Sensors berechnet nun anhand der Zeit, die der Lichtpuls bis zum Messobjekt und zurück benötigt, die Entfernung zum Messobjekt.

Phasenvergleichsmessung

Bei der Phasenvergleichsmessung wird hochfrequent moduliertes Laserlicht ausgesendet. Das vom Messobjekt diffus reflektierte und phasenverschobene Licht wird mit dem Referenzsignal verglichen. Aus dem Betrag der Phasenverschiebung lässt sich die Distanz zum Messobjekt millimetergenau bestimmen.

Laser Distanzsensor - Auswahlhilfe

Laser Distanzsensoren basieren auf dem Laser-Triangulationsprinzip mit einem optoelektronischen Element und eignen sich hervorragend zur Messung größerer Abstände mit hoher Auflösung. Die intelligente, interne Signalanalyse befähigt den Laser-Distanzsensor, ungeachtet der Farbe und der meisten Oberflächen, genau zu arbeiten. Dank der optischen Messung von Laser-Abstandssensoren ist eine große Vielfalt von Applikationen zur Längenmessung umsetzbar.

|

|||||||||||||||||||||||||||||||

|

MINIATUR |

|||||||||||||||||||||||||||||||

|

0...10 V 4...20 mA |

|

||||||||||||||||||||||||||||||

|

STANDARD |

|||||||||||||||||||||||||||||||

|

0...10 V 4...20 mA |

|

||||||||||||||||||||||||||||||

|

0...10 V 4...20 mA |

|

||||||||||||||||||||||||||||||

|

KOMPAKT |

|||||||||||||||||||||||||||||||

|

0...5 V 4...20 mA PNP / NPN |

|

||||||||||||||||||||||||||||||

|

REFLEXION |

|||||||||||||||||||||||||||||||

|

0...10 V 3,2...20,8 mA PNP /NPN |

|

||||||||||||||||||||||||||||||

|

DYNAMISCH |

|||||||||||||||||||||||||||||||

|

0...10 V 4...20 mA PNP/NPN Ethernet |

|

||||||||||||||||||||||||||||||

|

LONG RANGE |

|||||||||||||||||||||||||||||||

|

4...20 mA IO-Link |

|

||||||||||||||||||||||||||||||

|

4...20 mA RS232 / RS422 Profibus SSI |

|

||||||||||||||||||||||||||||||

|

0...20 mA, 4...20 mA, RS232, RS422, RS485, SSI, ProfiNet, EtherNet/IP, EtherCAT |

|

||||||||||||||||||||||||||||||

Einsatzgebiete und Besonderheiten von Laser-Distanzsensoren

● Medizintechnik

● Maschinenbau

● Dickenmessung

● Automatisierung

● Qualitätskontrolle

● Prozessüberwachung

● Chemieindustrie

● Sondermaschinenbau

● Sondermaschinenbau

● intelligente Komplettlösung

● kurze Ansprechzeit < 1 ms

● hohe Auflösung und Genauigkeit

● farbunabhängig

● Analog- und PNP-Schaltausgang

● Spot- und Linienmessung

● für unterschiedliche Oberflächen

● Schutzklasse IP 67